W branży caravaningowej komórkowe korpusy meblowe i inne detale zabudowy wymagają unikalnej technologii montażu. Mowa przecież o domu, ale na kołach, więc elementy złączne muszą być odporne na hałas i wibracje. No i oczywiście możliwie lekkie, jak również możliwe do wdrożenia nie tylko przez profesjonalistów.

Płyty typu sandwicz odgrywają niemałą rolę w kwestii redukcji wagi. Poszycia kamperów i przyczep kempingowych powstają z formatek, których rdzeń to sztywne pianki. Komórkowe płyty gwarantują właściwości termoizolacyjne, a wykorzystane do zabudowy meblowej – odpowiedni balans pomiędzy solidnością domowych rozwiązań i możliwie niską masą własną.

Zalety płyty komórkowej jako lekkiego i sztywnego materiału są znane. Jednak oczywistym wyzwaniem jest łączenie tego typu płyt ze sobą lub dołączanie do nich innych elementów jak chociażby prowadnice czy zawiasy. Wewnątrz płyty nie ma przecież materiału nośnego zdolnego do stabilnego utrzymania łącznika. Standardowe rozwiązania w zakresie okuć, stosowane powszechnie w przemyśle meblarskim, by wspomnieć połączenia mimośrodowe (np. łącznik mimośrodowy i kołek z gwintem Euroscrew 5 mm) czy meblarskie mufy znane z propozycji marki IKEA nie znajdują już zastosowania w przemyśle caravaningowym.

Wkręty do drewna lub łączniki kubkowe? Okażą się mało przydatne, skoro mowa o panelach warstwowych pozbawionych ram. Aplikacja wklejanych elementów drewnianych w miejscach połączeń jest ciekawym pomysłem, ale w produkcji małoseryjnej okazuje się czasochłonna i zwiększa wagę pojazdu kempingowego.

Producenci przyczep kempingowych i kamperów wykorzystują dziś unikalną wiedzę w zakresie inżynierii mechanicznej i produkcji kontraktowej. Otóż najbardziej pożądane są rozwiązania gwarantujące demontaż. Dzięki nim ich dilerzy czy po prostu właściciele mogą samodzielnie dokonywać napraw. Łatwiej też o swobodę aranżacji domu na kołach, którego wnętrze chcemy np. zmodernizować czy odświeżyć.

Najbardziej pożądane są estetyczne i ekonomiczne rozwiązania. Preferowany jest „ukryty montaż”. Jakie sposoby łączenia ze sobą płyt meblowych – doczołowo i pod kątem – stały się wiodącym standardem?

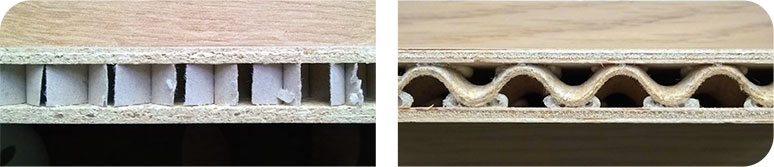

Płyty komórkowe to materiał, który pomiędzy cienkimi warstwami okładzin wypełniony jest kształtką papierową o charakterystycznej strukturze, tzw. plastra miodu lub sinusoidalnej. Główną zaletą płyty komórkowej jest znaczące zmniejszenie ciężaru, bez utraty jej sztywności i stabilności. Wadą zaś – utrudniony montaż takich mebli, ponieważ brakuje ramek wzmacniających obrzeża elementów

Firma Würth wyszła naprzeciw tego typu problemom, oferując technologię COLDMELT®, wśród producentów kamperów i przyczep z Niemiec znaną lepiej jako KALTSCHMELZ®. Polega ona na „wtapianiu” na zimno łączników z tworzywa ABS w płytę komórkową. Wcześniej konieczne jest wykonanie otworu w płycie pod wybrany łącznik. Do wykonania połączenia służy urządzenie, które wprowadza łącznik z ABS w drgania o częstotliwości ok. 20 500 Hz. Tarcie wygenerowane pomiędzy łącznikiem ABS i zewnętrznymi okładzinami płyty komórkowej powoduje miejscowe nadtopienie i wklejenie łącznika w głąb płyty. Aplikacja kołka to kwestia 5 sekund, dlatego zaraz po wtopieniu łącznika można przystępować do kolejnych prac.

Zastosowanie takiego rozwiązania nie wymaga wzmocnień w postaci np. ram na obrzeżach płyt meblowych, co pozwoliło oczywiście zredukować masę elementów i koszty produkcji. I jakkolwiek prezentowane rozwiązanie powstało z myślą o zastosowaniach przemysłowych, to nic nie stoi na przeszkodzie, by skorzystali z owej technologii fani caravaningu, którzy samodzielnie chcą podjąć się realizacji zabudowy meblowej. Rozmiarówka kołków z ABS jest bogata. Dostępne są dla 10 grubości płyt – od 12 mm do 60 mm. Najprostsze kołki z ABS współpracują z wkrętami do drewna (Ø 4 mm). Za każdym razem o powodzeniu takiego zespojenia decyduje precyzja wykonania otworu za pomocą wiertła o specjalnej geometrii ostrza. Dostępne są wiertła o średnicy 10,3 mm pod proste kołki, stanowiące gniazda pod wkręty/eurowkręty oraz wiertła o średnich 25 mm do połączeń kątowych.

Z technologii COLDMELT® w pierwszym rzędzie skorzystała firma Knaus Tabbert. Zabudowa wnętrza ultralekkiej przyczepy Travelino wymagała połączeń meblarskich gwarantujących elastyczne projektowanie punktów mocowań bezramowych formatek w sposób opłacalny i szybki, a co najważniejsze – redukujący wagę stosowanych okuć.

A jak inaczej opracowano na skalę przemysłową mocowanie części i innych detali do poszycia zabudowy, które wymagają łatwego demontażu? Weźmy za przykład tylne światła. Klosze lamp współczesnych pojazdów kempingowych w znacznym stopniu nadają im indywidualny charakter. Czy to połączenie technologii LED i klasycznej technologii żarnikowej, czy tylko oświetlenie diodowe – kiedyś trzeba będzie wymienić oświetlenie. Zamiast śrub te i inne detale zabudowy coraz częściej są mocowane dzięki technologii kolejnego lidera na rynku elementów złącznych w przemyśle motoryzacyjnym.

Dzięki technologii COLDMELT® wykonanie mebli z płyt komórkowych przestaje być problemem, skoro kołek stanowi bazę dla wkrętów lub eurowkrętów. Bezklejowe wstawianie plastikowych kotew w różnych pozycjach zwiększa swobodę projektowania mebli. Dla wdrożenia połączenia firma Würth opracowała specjalne wiertło – wykonując otwór montażowy pod kołek z ABS, współpracuje z pogłębiaczem, który fazuje płytę dla uzyskania perfekcyjnego połączenia

Grupa Böllhoff opracowała system mocowania SNAPLOC®. To akurat dwuczęściowy system składający się ze sworznia kulistego i złącza. Jak działa to mocowanie? Składający się ze swoistego sworznia kulistego oraz złącza do szybkiego montażu dwuczęściowy system złączny opiera się na prostej zasadzie połączenia zatrzaskowego/wtykowego. Złącza montuje się na spodzie danego detalu, w przeznaczonym do tego celu gnieździe wtykowym, i przytrzymuje za pomocą kształtki. W zależności od potrzeb sworzeń kulowy może być wkręcony, przyklejony lub zaciśnięty na detalu. Poszczególne elementy łatwo się ze sobą łączą. Wystarczy je po prostu zatrzasnąć, by w dowolnej chwili rozdzielić przez mocne pociągnięcie.

Prostota i oszczędność kosztów idą w parze z redukcją drgań współpracujących ze sobą elementów. System SNAPLOC® składa się z tylko dwóch części – sworznia kulistego i złącza – co upraszcza proces produkcyjny i daje wiele opcji łączenia. To, co daje swobodę projektowania mocno zindywidualizowanych pojazdów kempingowych, okazuje się też bardzo dyskretnym połączeniem. I tu pomyślano o wdrożeniu rozwiązania dla rzemieślników, umożliwiającego kompensację nieprecyzyjnego montażu. W przypadku gdy złącze nie zostało wprowadzone pod kątem prostym do powierzchni, w materiale blachy poszycia zabudowy mocuje się złącza kątowe i złącza do mocowania płyt. Dzięki temu można ponownie połączyć elementy w prawidłowy sposób.

Gdzie znajdziemy takie połączenia? Wymiana lamp tylnych w kamperach marki Bürstner jest od niedawna dużo łatwiejsza. W modelu Ixeo I 736 zamontowano osiem systemów SNAPLOC® o średnicy kulki 10 mm, by w ten sposób zamocować oba klosze lamp tylnych. Rozwiązanie to przekonało firmę i niedawno zostało zastosowane także w oświetleniu sufitowym we wnętrzu kampera.

Połączenie wtykowe SNAPLOC® działa na zasadzie: dociśnij elementy, aby je połączyć, i odciągnij, aby rozłączyć. Ten uproszczony mechanizm tłumi drgania i jest zupełnie niewidoczny. W zależności od potrzeb sworzeń kulowy może być wkręcony, przyklejony lub zaciśnięty na detalu – tu np. lampy tylnej w Ixeo I 736 marki Bürstner

Klejenie jest powszechnie wykorzystywane w produkcji kamperów i przyczep kempingowych. Także tu znajdziemy przykłady ewolucji technologii, by maksymalnie skrócić czasochłonność operacji oraz by solidne rezultaty były osiągalne dla amatorów. A wszystko to dzięki upowszechnieniu klejów utwardzanych światłem. Potrzebujesz punktów mocowania na tworzywach sztucznych wzmocnionych włóknem szklanym? ONSERT® firmy Böllhoff umożliwia mocowanie różnych elementów złącznych do wielu rodzajów materiałów za pomocą kleju. Ten jednoskładnikowy klej utwardzany światłem pozwala na całkowite utwardzenie spoiny w ciągu 4 sekund! Na rynku debiutuje właśnie lampa utwardzająca UV LED zasilana akumulatorem litowo-jonowym (3,7 V i 5500 mAh). Jest poręczna, więc przyda się do wykonywania małych serii, napraw i ulepszeń dotychczasowych połączeń w miejscach trudno dostępnych.

fot. materiały firm: Renolit, Würth, Böllhoff

Artykuł pochodzi z numeru 5 (125) 2025 r. magazynu „Polski Caravaning”.

Chcesz być na bieżąco? Zamów prenumeratę – teraz jeszcze taniej i szybciej.